上海电镀镀层测厚仪的技术要求

在现代制造业中,电镀镀层技术作为表面处理的关键环节,广泛应用于电子、汽车、航空航天等领域。

镀层的质量不仅影响产品的外观,更直接关系到其耐腐蚀性、导电性及使用寿命。

因此,对镀层厚度的精确测量显得尤为重要。

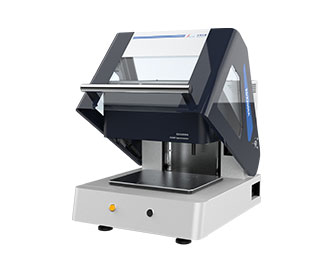

电镀镀层测厚仪作为一种高效、精准的分析测试设备,已成为许多企业质量控制体系中不可或缺的工具。

本文将围绕电镀镀层测厚仪的技术要求展开讨论,并探讨其在行业中的应用价值。

技术要求概述

电镀镀层测厚仪的核心技术要求主要体现在测量精度、稳定性、适用性以及操作便捷性等方面。

首先,精度是衡量仪器性能的首要指标。

高精度的测厚仪能够实现对微米甚至纳米级别镀层厚度的准确测量,误差范围应控制在行业标准以内,以确保数据的可靠性和重复性。

其次,仪器的稳定性至关重要。

在连续作业或复杂环境下,设备应能保持一致的性能,避免因温度、湿度等外部因素导致的测量偏差。

此外,适用性也是选择测厚仪时需重点考虑的因素。

不同类型的镀层(如镍、铬、锌等)以及基材(如金属、塑料等)可能需要不同的测量原理和技术。

优秀的测厚仪应支持多种测量模式,如X射线荧光法、超声波法或涡流法,以适应多样化的应用场景。

最后,操作便捷性直接影响工作效率。

现代测厚仪通常配备智能化软件系统,支持数据自动存储、分析和导出,同时界面设计应简洁直观,降低操作人员的培训成本。

技术原理与创新

电镀镀层测厚仪的测量原理多样,其中X射线荧光法(XRF)因其非破坏性和高精度特点,成为主流技术之一。

该技术通过X射线照射样品,激发镀层元素产生特征X射线,通过分析射线的能量和强度,计算出镀层的厚度和成分。

近年来,随着技术的不断进步,测厚仪在硬件和软件方面均实现了显著创新。

在硬件方面,高性能探测器和光路的优化设计提升了仪器的分辨率和灵敏度。

例如,采用硅漂移探测器(SDD)的测厚仪,能够在更短的时间内完成高精度测量,适用于在线检测和批量生产环境。

同时,仪器的小型化和便携性设计也日益受到重视,手持式设备的出现使得现场检测更加灵活高效。

在软件方面,智能算法和数据分析功能的集成,进一步增强了仪器的实用性。

先进的软件系统能够自动识别材料类型,优化测量参数,并提供趋势分析和统计报告,帮助用户实现质量控制的数字化和智能化。

此外,一些高端测厚仪还支持远程监控和云数据管理,为企业的**化生产和管理提供了便利。

应用场景与价值

电镀镀层测厚仪在多个行业中发挥着重要作用。

在电子制造业中,电路板镀金或镀银层的厚度直接影响其导电性能和可靠性,测厚仪可用于在线检测,确保产品符合行业标准。

在汽车工业中,镀层常用于零部件的防腐和装饰,测厚仪能够帮助制造商控制成本并提升产品质量。

此外,在航空航天领域,对镀层厚度的严格要求使得高精度测厚仪成为*工具。

除了工业应用,测厚仪在质量控制和研发中也具有重要价值。

通过定期检测,企业可以及时发现生产过程中的偏差,避免批量缺陷,减少资源浪费。

同时,研发部门可利用测厚仪进行新材料和新工艺的测试,加速创新进程。

未来发展趋势

随着工业4.0和智能制造的推进,电镀镀层测厚仪正朝着更高精度、更强智能和更广适用性的方向发展。

未来,仪器可能会进一步集成物联网(IoT)技术,实现设备间的数据互联和实时反馈,提升生产线的自动化水平。

同时,人工智能的应用有望使测厚仪具备自学习和自适应能力,能够根据历史数据优化测量策略,进一步提高检测效率和准确性。

环保和可持续发展也是未来技术发展的重要方向。

测厚仪的非破坏性测量特性有助于减少材料浪费,符合绿色制造的理念。

此外,随着新材料和新镀层技术的涌现,测厚仪需不断升级以适应新的检测需求。

结语

电镀镀层测厚仪作为现代制造业中的关键检测设备,其技术要求涵盖了精度、稳定性、适用性和智能化等多个方面。

随着技术的不断创新,测厚仪不仅提升了产品质量控制的水平,还为行业的高效发展和可持续进步提供了有力支持。

未来,这一领域将继续迎来更多突破,为**制造业注入新的活力。

通过深入了解电镀镀层测厚仪的技术要求和应用价值,企业可以更好地选择适合自身需求的设备,优化生产流程,提升市场竞争力。

在科技日新月异的今天,紧跟技术发展趋势,将是企业保持良好地位的关键。

tianrui111.b2b168.com/m/