电镀镀层测厚仪在XX汽车配件厂的应用实践

在现代工业生产中,质量控制的精确性直接关系到产品的可靠性和使用寿命。

特别是在汽车配件制造领域,电镀工艺的质量对零部件的耐腐蚀性、导电性和外观具有决定性影响。

如何精确测量电镀镀层的厚度,确保其符合设计标准,成为许多生产企业关注的重点问题。

本文将结合XX汽车配件厂的实际案例,探讨电镀镀层测厚仪的应用价值及实践经验。

XX汽车配件厂作为一家专业生产汽车零部件的企业,其产品涵盖发动机部件、传动系统零件及外观装饰件等多个品类。

在生产过程中,许多零部件需经过电镀处理,以提高其表面硬度、耐磨损性及抗腐蚀性能。

然而,由于电镀工艺的复杂性,镀层厚度往往存在波动,若厚度不足可能导致零部件提前失效,过度镀层则会增加生产成本并影响产品尺寸精度。

过去,该厂采用传统的金相法测量镀层厚度,这种方法需要破坏样品,经过切割、镶嵌、抛光和腐蚀等多道工序,再通过显微镜观察测量。

整个过程耗时长达数小时,且只能进行抽样检测,无法实现对生产过程的全面监控。

此外,该方法对操作人员的技术要求较高,测量结果容易受到人为因素影响,导致数据可靠性不足。

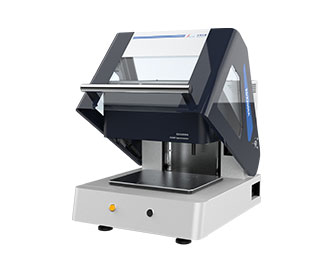

为解决这一问题,该厂引入了先进的电镀镀层测厚仪。

这种仪器基于X射线荧光光谱技术,能够快速、无损地对镀层厚度进行精确测量。

在实际应用中,操作人员只需将探头对准待测样品,数秒内即可获得厚度数据,测量精度可达到亚微米级别。

更重要的是,该仪器具备自动记录和数据统计功能,可生成详细的厚度分布报告,为工艺优化提供数据支持。

在电镀生产线中,该厂将测厚仪应用于多个关键环节。

首先,在电镀槽液监控方面,通过定期测量镀层厚度,及时调整槽液成分和电镀参数,确保镀层厚度稳定在工艺要求范围内。

其次,在成品检验环节,该厂实现了对每批产品的全数检测,杜绝了不合格品流入客户端的风险。

据统计,采用新型测厚仪后,该厂的产品合格率提升了约15%,客户投诉率下降了30%。

值得一提的是,该仪器还具备多元素分析能力,可同时测量镍、铬、锌等多种镀层的厚度,甚至能够分析三元合金等复杂镀层的成分比例。

这一功能特别适用于该厂生产的多层电镀产品,如先镀铜再镀镍最后镀铬的装饰件,仪器可分别测量各层的厚度,确保每层都达到设计标准。

在人员培训方面,该厂建立了完善的仪器操作规范,并对质检人员进行了专业培训。

相比传统的金相法,新型测厚仪的操作更为简便,普通员工经过短期培训即可独立操作,大大降低了对专业技术人员依赖。

同时,仪器配套的分析软件可自动生成检测报告,减少了人工记录的工作量,也避免了 transcription error 的发生。

经过一年的实际应用,该厂不仅提高了产品质量,还显著降低了生产成本。

一方面,通过精确控制镀层厚度,避免了贵金属的过度使用,每年节约电镀材料成本约数十万元。

另一方面,由于实现了无损检测,节省了传统方法所需的样品制备时间和耗材费用。

此外,快速的检测速度使生产线能够及时调整工艺参数,减少了废品率,提高了整体生产效率。

该厂负责人表示,电镀镀层测厚仪的应用不仅解决了质量控制难题,还推动了生产工艺的持续改进。

通过对大量检测数据的分析,工程人员发现了电镀过程中某些之前未被注意到的规律,进而对电镀槽的设计、阳极布置和电流密度等参数进行了优化,使产品质量得到进一步提升。

随着汽车工业对零部件质量要求的不断提高,电镀镀层测厚技术在汽车配件行业的应用前景十分广阔。

未来,该厂计划将测量数据与生产线控制系统相连,实现镀层厚度的实时监控和自动反馈调节,构建更加智能化的质量保证体系。

总之,电镀镀层测厚仪在XX汽车配件厂的成功应用表明,先进检测技术的引入不仅能够解决具体的质量控制问题,还能带来生产效率提升和成本降低的多重效益。

在制造业转型升级的大背景下,加大检测技术投入,实现质量控制的精确化和智能化,将成为企业提升竞争力的重要途径。

tianrui111.b2b168.com/m/